热线电话

400-915-2637

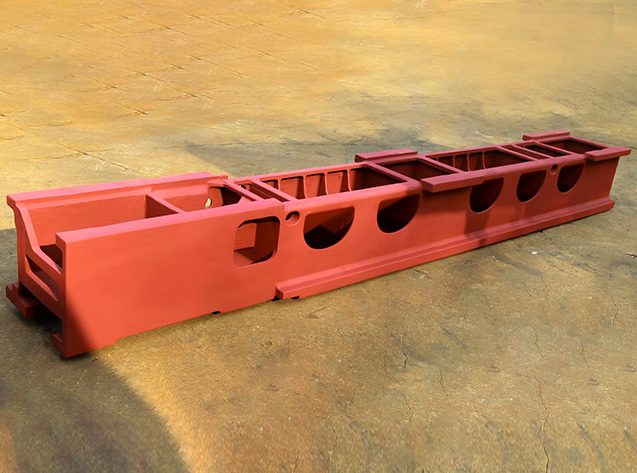

床身铸造在悉数铸件产值中,60~70%的铸件是用砂型出产的,并且其间70%左右是用粘土砂型出产的。首要原因是砂型铸造较之其它铸造办法本钱低、出产工艺简略、出产周期短。所以像轿车的发动机气缸体、气缸盖、曲轴等铸件都是用粘土湿型砂工艺出产的。当湿型不能满意要求时再考虑运用粘土砂表干砂型、干砂型或其它砂型。粘土湿型砂铸造的铸件分量可从几公斤直到几十公斤,而粘土干型出产的铸件可重达几十吨。

一般来讲,关于中、大型铸件,铸铁件能够用树脂自硬砂型、铸钢件能够用水玻璃砂型来出产,能够取得尺度准确、外表光洁的铸件,但本钱较高。

当然,砂型铸造出产的铸件精度、外表光洁度、原料的密度和金相安排、机械功用等方面往往较差,所以当铸件的这些功用要求更高时,应该选用其它铸造办法,例如熔模(失蜡)铸造、压铸、低压铸造等等。

一般状况下,精细铸造件尺度精度是受铸件结构、铸件原料、制模、制壳、焙烧、浇注等多方要素影响的,其间任何一个环节设置、操作不合理都会使铸件的缩短率发生改动,导致铸件尺度精度与要求有误差。以下是可构成精细铸件尺度精度缺点的要素:

(1)铸件结构的影响:a. 铸件壁厚,缩短率大,铸件壁薄,缩短率小。 b. 自在缩短率大,阻止缩短率小。

(2)铸件原料的影响:a. 资猜中含碳量越高,线缩短率越小,含碳量越低,线缩短率越大。 b. 常见原料的铸造缩短率如下:铸造缩短率K=(LM-LJ)/LJ×100%, LM为型腔尺度,LJ为铸件尺度。K受以下要素的影响:蜡模K1、铸件结构K2、合金品种K3、浇注温度K4。

(3)制模对铸件线缩短率的影响:a.射蜡温度、射蜡压力、保压时刻对熔模尺度的影响以射蜡温度最显着,其次为射蜡压力,保压时刻在确保熔模成型后对熔模最终尺度的影响很小。 b.蜡(模)料的线缩短率约为0.9-1.1%。 c.熔模寄存时,将进一步发生缩短,其缩短值约为总缩短量的10%,但当寄存12小时后,熔模尺度根本安稳。 d.蜡模径向缩短率仅为长度方向缩短率的30-40%,射蜡温度对自在缩短率的影响远远大于对受阻缩短率的影响(射蜡温度为57-59℃,温度越高缩短越大)。

(4)制壳资料的影响:选用锆英砂、锆英粉、上店砂、上店粉,因其胀大系数小,仅为4.6×10-6/℃,因而能够忽略不计。

(5)型壳焙烧的影响:因为型壳的胀大系数小,当型壳温度为1150℃时,仅为0.053%,因而也能够忽略不计。

(6)浇铸温度的影响:浇注温度越高,缩短率越大,浇注温度低,缩短率越小,因而浇注温度应恰当。