热线电话

400-915-2637

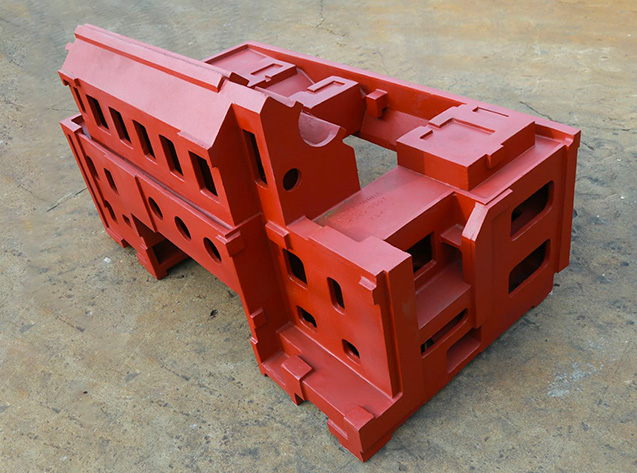

铸件加工是制造业中常见的加工工艺,但在实际生产中常常会遇到一些工艺问题,影响产品质量和生产效率。以下是一些在铸件加工中容易出现的工艺问题:

浇注不均匀:在铸造过程中,如果浇注不均匀,容易导致铸件表面出现缺陷,影响产品的外观和质量。

凝固缩孔:由于铸件在凝固过程中体积缩小造成的孔洞称为凝固缩孔,这会影响铸件的强度和密封性。

冷隔离现象:在大型铸件中,由于凝固不均匀,容易出现冷隔离现象,导致铸件出现内部缺陷,影响产品的使用寿命。

气孔:在铸件加工过程中,如果没有及时排除气体,会导致铸件中出现气孔,影响产品的力学性能和表面质量。

砂眼:在砂模铸造中,如果砂粘度不足或振实不到位,容易形成砂眼,影响铸件的密封性和表面质量。

热裂纹:由于局部温度过高或冷却速度过快,会导致铸件出现热裂纹,降低产品的可靠性和寿命。

粗糙表面:在铸造加工过程中,由于模具设计不合理或操作不当,容易导致铸件表面粗糙,影响产品的外观和性能。

残留应力:在铸造过程中,如果冷却不均匀或变形不当,会导致铸件产生残留应力,影响产品的稳定性和使用寿命。

以上是在铸件加工中常见的工艺问题,生产过程中需要严格控制每个环节,采取有效的措施来避免这些问题的发生,确保产品质量和生产效率。

文章内容来源于网络,如有问题请和我联系删除!